Каковы ключевые этапы процесса проектирования прогрессивной матрицы двигателя вентилятора?

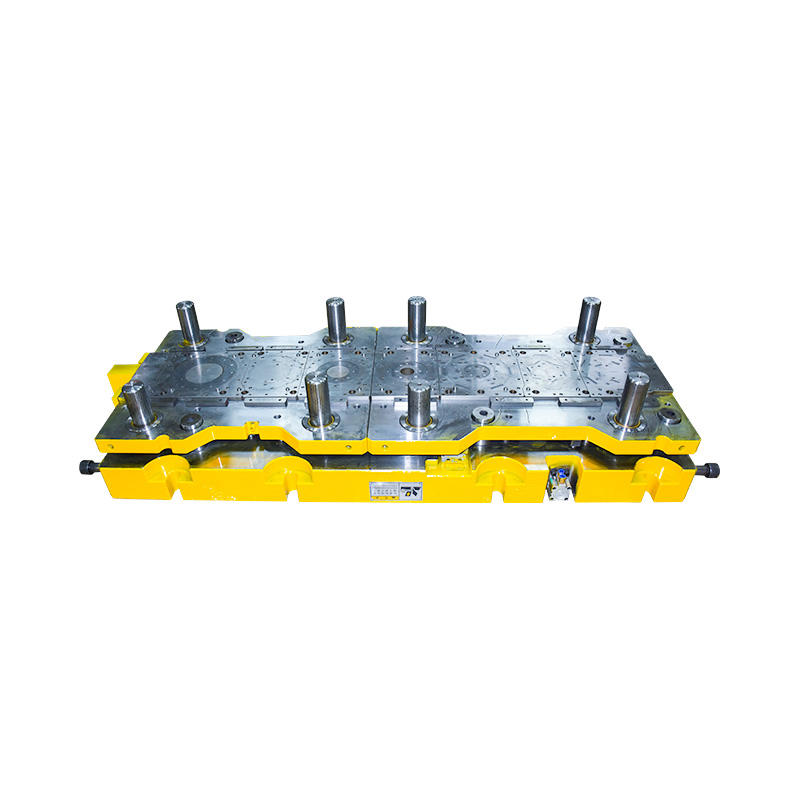

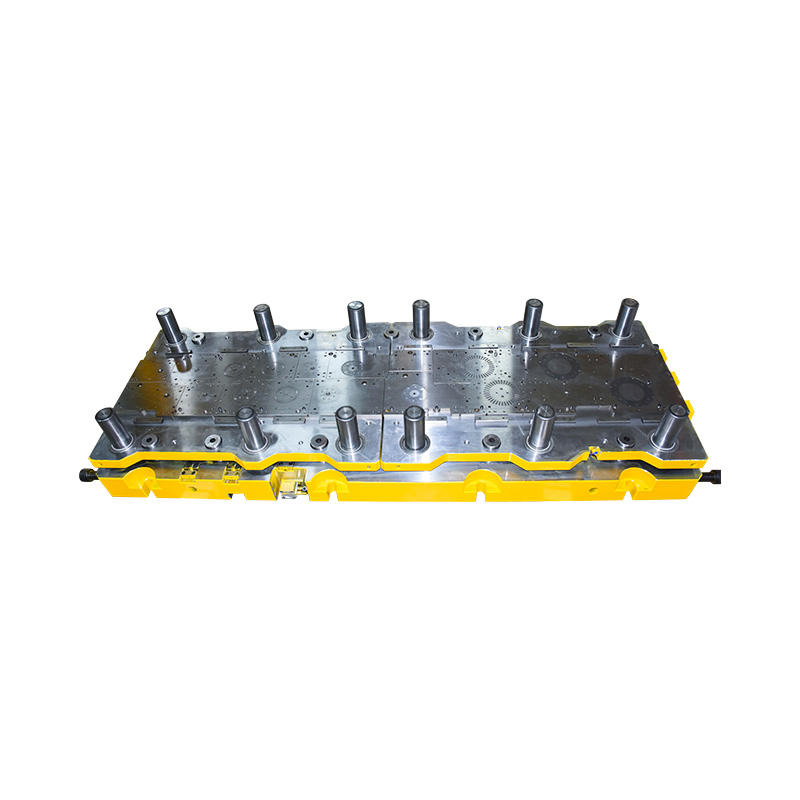

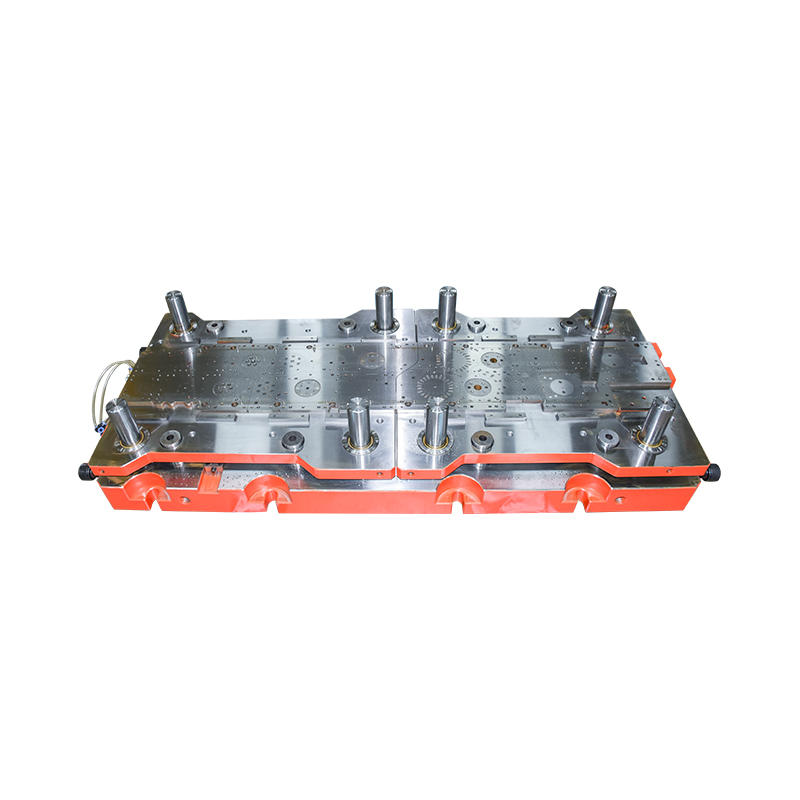

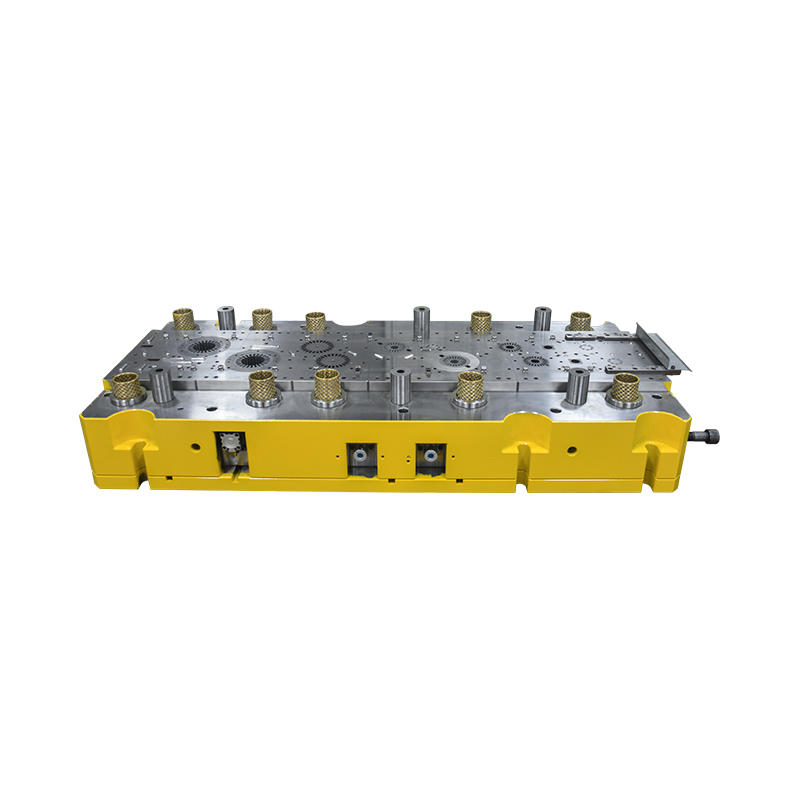

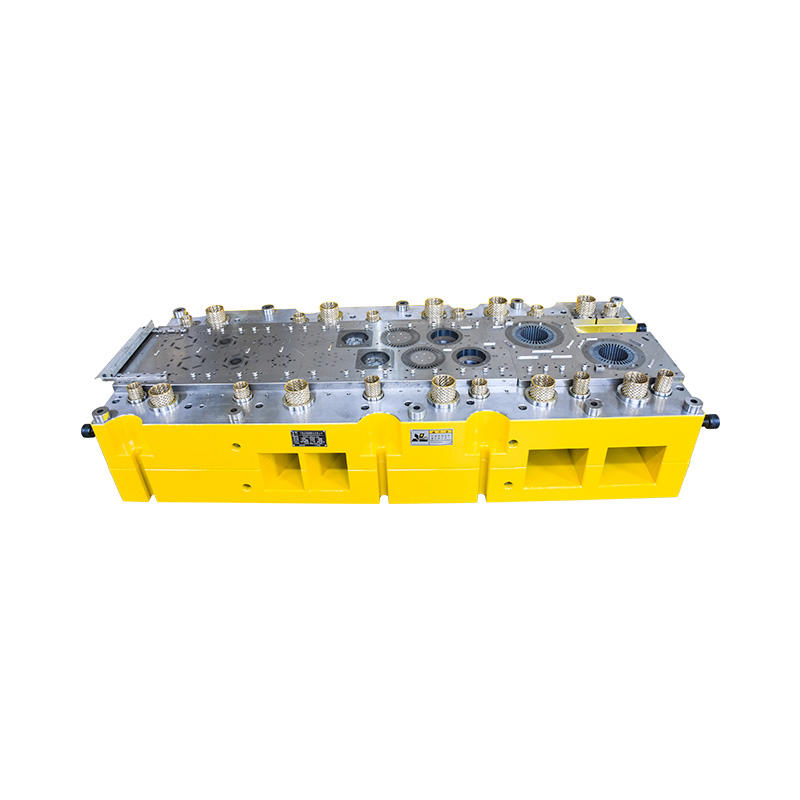

Процесс проектирования Прогрессивная матрица двигателя вентилятора — это сложный и деликатный проект, требующий учета множества факторов для обеспечения качества и эффективности производства конечного продукта. Ниже приведены ключевые этапы проектирования прогрессивной матрицы двигателя вентилятора, которые охватывают все аспекты от первоначальной концепции до конечного производства.

1. Анализ требований и проектные спецификации

Анализ требований. Первым шагом в процессе проектирования является проведение детального анализа потребностей клиентов. Понимание конкретных требований к деталям двигателя вентилятора, включая размер, допуск, материал, объем производства и специальные функции. Эта информация обеспечивает четкое направление и основу для последующих проектных работ.

Спецификации проекта: на основе анализа требований формулируются подробные спецификации проекта. Спецификации проектирования включают требования к характеристикам пресс-формы, технологии обработки, среде использования и т. д. Эти спецификации будут служить эталонными стандартами в процессе проектирования, чтобы гарантировать, что конструкция соответствует ожиданиям.

2. Чертежи деталей и проектирование технологической схемы

Чертежи деталей: согласно чертежам деталей, предоставленным заказчиком, определите конкретный размер и форму каждой детали. Этот шаг имеет решающее значение, поскольку точность деталей напрямую влияет на конструкцию формы и качество конечного продукта.

Разработка технологического процесса: разработайте подробную блок-схему технологического процесса, чтобы определить порядок и содержание каждого этапа обработки. Для прогрессивного штампа двигателя вентилятора технологический процесс обычно включает штамповку, изгиб, растяжение, сдвиг и другие процессы. В технологической схеме необходимо учитывать направление потока материала, координацию между процессами и эффективность производства.

3. Проектирование конструкции пресс-формы

Предварительное проектирование: после определения технологического процесса выполняется предварительное проектирование пресс-формы. Это включает в себя общую компоновку конструкции пресс-формы, конкретное расположение каждого процесса, предварительный размер и форму частей пресс-формы и т. д. Предварительный проект должен гарантировать, что конструкция пресс-формы является разумной и может соответствовать требованиям каждого процесса.

Рабочее проектирование: На основе эскизного проекта выполняется детальное проектирование. Детальный проект требует точного расчета размеров и чертежа каждой детали пресс-формы, чтобы обеспечить точность соответствия каждой детали. Рабочий проект также включает в себя детальный проект способа крепления формы, направляющего устройства, разгрузочного устройства и других деталей.

4. Выбор материала пресс-формы

Свойства материала: выберите подходящий материал формы в соответствии с требованиями использования формы. Для прогрессивной матрицы двигателя вентилятора материал формы должен иметь высокую твердость, высокую прочность и хорошую износостойкость. Обычно используемые материалы пресс-форм включают быстрорежущую сталь, цементированный карбид и т. д.

Процесс термообработки. Чтобы улучшить характеристики материала формы, обычно требуется процесс термообработки. Термическая обработка позволяет улучшить твердость и износостойкость материала, а также продлить срок службы формы. Выбор процесса термообработки необходимо разумно корректировать в соответствии с характеристиками конкретного материала.

5. Изготовление и сборка пресс-форм.

Точная механическая обработка. Производство деталей пресс-форм требует использования высокоточного технологического оборудования и процессов, таких как станки с ЧПУ, резка проволокой и электрические искры. Прецизионная механическая обработка обеспечивает точность размеров и качество поверхности деталей пресс-формы, а также точность сборки пресс-формы.

Сборка и отладка: После обработки деталей пресс-формы пресс-форма собирается. В процессе сборки необходимо строго контролировать точность соответствия каждой детали, чтобы обеспечить стабильность и надежность работы пресс-формы. После завершения сборки пресс-форма отлаживается, чтобы гарантировать ее нормальную работу в реальном производстве.

6. Испытание и оптимизация пресс-формы

Предварительное испытание: после завершения сборки и отладки пресс-формы проводится предварительное испытание. Предварительное испытание в основном проверяет рабочее состояние пресс-формы, координацию каждого процесса и качество деталей. Проблемы, обнаруженные в ходе предварительного теста, необходимо вовремя корректировать и исправлять.

Производственное испытание: После прохождения предварительного испытания проводится производственное испытание. Производственные испытания имитируют реальную производственную среду и проверяют производительность и стабильность пресс-формы в непрерывной работе. Во время производственных испытаний необходимо полностью оценить долговечность, эффективность производства и качество деталей пресс-формы.

Оптимизация и улучшение: По результатам испытаний пресс-форма оптимизируется и совершенствуется. Оптимизация включает структурную корректировку, улучшение материалов, оптимизацию процессов и т. д. Благодаря постоянной оптимизации обеспечивается наилучшая производительность пресс-формы в производстве.

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语